A SIS rendszert úgy tervezték, hogy kivételes biztonságot és megbízhatóságot biztosítson a veszélyes környezetben. Biztosítja az ipari folyamatok biztonságos működését a nem biztonságos feltételek észlelésével és a korrekciós intézkedések automatikus végrehajtásával, ezáltal minimalizálva a kockázatokat. A legfontosabb funkciók közé tartozik a valós idejű megfigyelés, a sikertelen minták és a redundancia a rendszer integritásának fokozása érdekében. A SIS megfelel az ipari biztonsági előírásoknak, biztosítva a robusztus teljesítményt a különféle operatív forgatókönyvek szerint. Alkalmazásai olyan iparágakban terjednek ki, mint az olaj és a gáz, a vegyi gyártás és az energiatermelés, ahol a biztonság kiemelkedően fontos. A meglévő vezérlőrendszerekbe történő integrálással a SIS nemcsak javítja a biztonságot, hanem javítja az általános működési hatékonyságot is, és ez nélkülözhetetlen elem a személyzet és a berendezések védelméhez a magas kockázatú környezetben.

1.Bevelepítés

A SIS egy biztonsági műszeres rendszer, amelyet az American Instrument Association (ISA) a biztonsági rendszer -ellenőrző rendszer meghatározása alapján neveztek el. A biztonsági műszeres rendszer olyan rendszerre utal, amely egy vagy több biztonsági funkciót képes megvalósítani egy vagy több biztonsági funkciót. A gyártóeszközök vagy független egységek működésének ellenőrzésére szolgál. Ha a termelési folyamat meghaladja a biztonságos működési tartományt, akkor biztonságos állapotba helyezhető annak biztosítása érdekében, hogy az eszköz vagy a független egység bizonyos fokú biztonsággal rendelkezik. A biztonsági rendszer különbözik a kötegelt vezérlés, a szekvencia -szabályozás és a folyamatvezérlés folyamatának összekapcsolásától. Ha a folyamatváltozók (hőmérséklet, nyomás, áramlás, folyadékszint stb.) Meghaladják a határértéket, a mechanikus berendezések meghibásodását, a rendszer meghibásodását vagy az energia megszakítását, a biztonsági műszeres rendszer automatikusan (szükség esetén manuálisan) befejezi az előre beállított műveletet, hogy az operátorok és a folyamat eszközök biztonságos állapotban legyenek. A SIS rendszer felhasználható egy vezérlőrendszer megvalósításához egy vagy több biztonsági műszer funkcióhoz. Elsősorban a gyárvezérlő rendszer riasztási és összekapcsolódó részei, a riasztási műveletek végrehajtása, vagy a vezérlőrendszer észlelési eredményeinek beállításának vagy leállításának beállítása vagy leállítása az automatikus vezérlés fontos eleme a gyárakban és a vállalkozásokban.

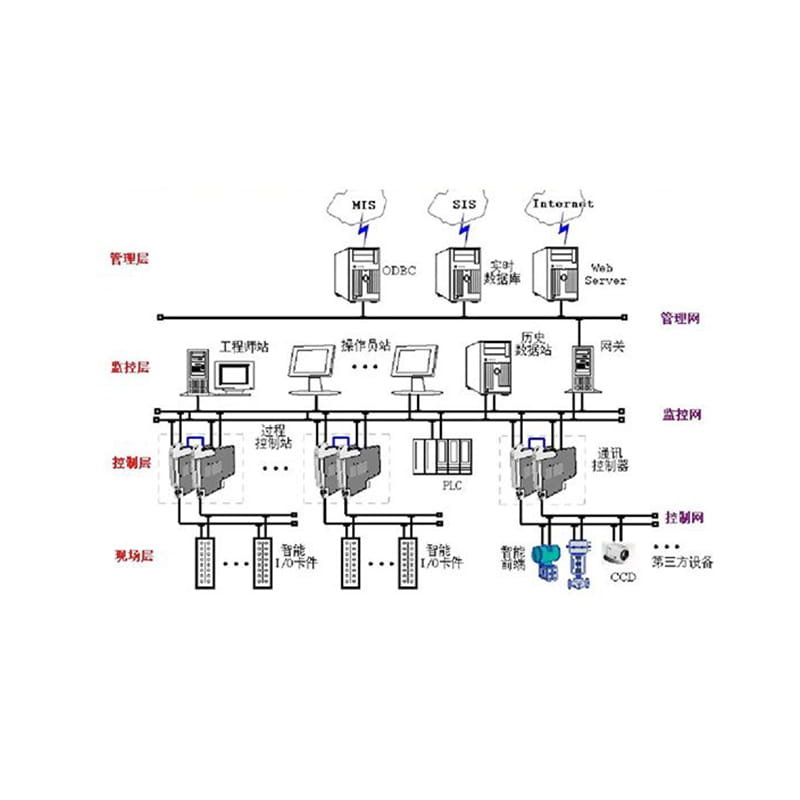

2. Rendszerösszetétel

A biztonsági műszeres rendszer elsősorban a mérőegységből, a logikai vezérlő egységből és a végrehajtó egységből áll, valamint a megfelelő szoftverből. Általában vannak kommunikációs követelmények az alapvető folyamatvezérlő rendszerrel (például a DCS rendszerrel), amelyek együttesen képezik a gyártó eszköz folyamatának műszer -vezérlő rendszerét.

2.2S biztonságos integritási szint

A biztonsági integritási szint egy nemzetközi „standard nyelv”, amelynek célja az egyes biztonsági műszerek hurok biztonsági szintű követelményeinek egyszerű módon történő felosztása. Ez egy fontos biztonsági mutató, amelyet be kell tartani a SIS rendszerek tervezésében.

Az IEC standard szerint SIL1-SIL4-re osztódik alacsony és magas, SIL1-SIL3-ra az ISA 84.01-ről és az AK1-AI8-ra alacsonyról magasra a DIN V VDE0804 szerint. A köztük lévő megfelelő kapcsolat a következő.

Biztonsági integritási szint

Biztonsági integritási szint

2.3 Safety életciklus

A biztonsági műszeres rendszer biztonsági életciklusa szintén nagyon fontos koncepció. A folyamategység biztonságos gyártásának és működésének biztosítása érdekében nemcsak a megfelelő vezérlőrendszert kell kiválasztani, hanem szigorú követelményeket kell alkalmazni a folyamat kockázatértékelésére, a biztonsági hurok osztályozására, valamint a vezérlőrendszer karbantartására és kezelésére. A SIS rendszer teljes biztonsági életciklusa három szakaszra osztható: elemzés, mérnöki megvalósítás, valamint üzemeltetési és karbantartás. Az elemzési szakaszban meg kell határozni a folyamat potenciális veszélyeit, és azok következményeit és lehetőségeit kell elemezni a folyamatkockázatok és a szükséges kockázatcsökkentési követelmények meghatározása érdekében. A projekt megvalósítási szakaszában a fő feladatok a SIS mérnöki tervezésének, műszerválasztásának, hardverkonfigurációjának, szoftverkonfigurációjának és rendszerintegrációjának befejezése, valamint a SIS működési és karbantartási személyzetének képzése, a SIS és a SIS biztonsági ellenőrzése, valamint a SIS biztonsági ellenőrzése. A működési és karbantartási szakaszban a leghosszabb időintervallum van a teljes biztonsági életciklus alatt, beleértve a működést és a karbantartást, a módosítást és a SIS -deaktiválást.

A SIS rendszer megtervezése és kiválasztása után a biztonsági műszer funkciójának veszélyes meghibásodási valószínűségét vagy veszélyes meghibásodási gyakoriságát a megbízhatósági adatok és az üzemi mód szerint kell kiszámítani annak felmérésére, hogy megfelel -e a célbiztonsági eszköz funkcionális biztonsági követelményeinek. Ez egy fontos link a szükséges kockázatcsökkentés, valamint a műszerek funkcionális biztonságának és funkcionális biztonságának biztosítása érdekében. Ugyanakkor, a SIS üzemeltetése után, a rutin karbantartás, a módosítási kezelés, az időszakos ellenőrzés és a tesztelés, a funkcionális biztonsági ellenőrzés stb. A funkcionális biztonság alapvető munkája.